Construction de Sitta

Construction de Sitta

Premier 12 m2 du Havre depuis 1948

Premier 12 m2 du Havre du 21è siècle

Mise à jour: 1er Juillet 2011

Un film vidéo sur les étapes clés de la construction est en cours de réalisation et sera disponible en fin de parcours.

Les étapes suivantes sont présentées dans l'ordre inverse de chronologie des événements.

**********************************************************************

Rendez vous de la Belle Plaisance à Bénodet:

Accueil

chaleureux , ambiance familiale , organisation parfaite , site

exceptionnel , conditions météo idéales et de trés trés beaux

bateaux.

Premières régates donc pour Sitta.

L'installation de

l'étambrai a permis de naviguer en toute sécurité: par des vents de 25

Noeuds , le mât est resté bien rectiligne. Un guignol n'est probablement pas nécessaire.

Malgré tout , le bateau n'est pas encore complétement réglé: en particulier le cap peut être encore amélioré au près.

Sur

toutes les manches de la catégorie "petits divers" de samedi et

dimanche , Sitta s'est classé premier et a rapporté sa première coupe à

la maison.

Photo Pascale Guittonneau

Lady-Cath (Monotype de Cornouaille) , Bel-Ami (12 m2) , Sobria (Chamois) et Sitta.

**********************************************************************

Etambrai:

Le montage de l'étambrai est terminé.

Nous l'avons essayé ce matin en gréant le mât.

Il s'avère que la tenue du mât est complétement rigidifiée du pied jusqu'aux barres de flèche.

Ainsi je parts serein aux régates de la Belle Plaisance à Bénodet cette fin de semaine.

**********************************************************************

Les leçons du Golfe:

Nous étions deux 12 m2 du Havre à la semaine du Golfe:

-Bel-Ami (1928)

-Sitta (2010)

Quel site magnifique pour ce type de bateaux.

Le deuxième jour de navigation le vent est passé au nordet avec rafales à 25 noeuds.

Je n'avait pas encore testé le gréement de Sitta avec des vents > 12 noeuds.

Par deux fois , le mât a pris un flambage important au risque de se rompre:

-Les barres de flèche montés sur des axes tournants sont une hérésie. Nous avons pu modifier sur place cette lacune.

-Il

me faut aussi me résoudre à l'évidence qu'un étambrai reste nécessaire

et ceci malgré quelques avis plutôt positifs. Nos anciens savaient ce qu'ils faisaient !!!

Sitta est de retour au

hangar de St Valéry en Caux pour l'installation d'un étambrai dont j'avais déjà préparé la

pièce principale....au cas où !!!

**********************************************************************

1er Mai aux Mureaux:

Au rendez vous des Voiles Classiques où nous avons été magnifiquement accueillis par l'YCIF.

L'occasion rêvée de tester le bateau en eau douce.

Plusieurs passionnés et candidats à la construction font un tour sur Sitta:

**********************************************************************

Juste pour le plaisir:

Merci à Pierre Jeanson pour ces photos magnifiques

**********************************************************************

Mise au point de printemps 2011:

Quelques modifications ont été apportées:

-Le gréement a été renforcé en particulier les ferrures de haubanage

-La surcompensation du safran a été éliminée

Les premières sorties de printemps à St Valéry en Caux nous ont permis de confirmer les impressions de Septembre 2010:

-Equilibre

sous toutes les allures: la barre est centrée avec une légère tendance

au loff par vent < 10-12 noeuds , parfait donc !

-Sous spi: mêmes remarques

-Surface du safran OK , mais à confirmer avec des vents > 15 et 20 noeuds

-Les calculs de positionnement des centres de voilures par rapport au centre de dérive du bateau sont propres.

-Bateau

trés agréable quelques soient les allures , dixit Christophe ,

l'équipier d'aujourd'hui et constructeur de Sterna (Sitta 6,5), avec son père Laurent.

**********************************************************************

Dossier complet de Sitta 7,2 comprenant:

-Plans

-Principes de construction

-CdC bois et coûts

-Gantt

-Coûts des résines tissus peintures et vernis

-Coûts accastillage

-Devis global de la construction amateur

Télécharger le fichier

**********************************************************************

Remettons les pieds sur terre , quelles sont les leçons à tirer de ce projet ?

Bilan après une heure de navigation:

+ je suis globalement très content des résultats de ce weekend

+

Sitta flotte dans ses lignes (lège: 3cm au dessus de la flottaison, 2

personnes à bord : à la flottaison) Le cahier des charges de

l'échantillionage de construction est propre et a été respecté de façon

exemplaire.

+

L'équilibre longitudinal est aussi respecté , donc le centre de gravité

est bien au plan.La méthode utilisée reste dons la bonne .

+

Le bateau est très très rapide (un vrai lévrier !) et il est beau à

regarder. Le positionnement du centre de voilure par rapport au centre

de dérive est bon : le bateau est équilibré dès sa mise à l'eau et ceci

malgré un réglage approximatif des voiles et du gréement.

-Taille

du safran à revoir ainsi que sa compensation. En effet , sur le plan ,

j'avais réglé la compensation "au pif" et en vérifiant "par calcul" ,

j'obtiens un 40 % au lieu de 33 %. Donc à modifier. Pour la taille , il

faudrait un peu plus naviguer sous différentes allures (sous spi par

exemple) pour se faire une idée précise.Ce que nous ferons au printemps

prochain.

-Etudier un étambrai pour améliorer le pied de mât

-A

revoir aussi l'accastillage de mât (barres de flèche à renforcer ,

guignol ? etc..) . Là , sur ces questions du gréement , je suis

loin d'être compétent et cet hivers sera un moment de recherche

d'informations sur le sujet. Il doit bien exister quelques bonnes

pratiques.

-Les mensurations de la grand voile ne sont probablement

pas au dessin fourni (Bôme trop basse sur l'arrière) . Une réflexion

est en cours avec mon fournisseur de voiles.

Mais globalement : Nous nous faisons tous un immense plaisir

**********************************************************************

Version HD du film:

Film Haute Définition

**********************************************************************

Première sortie en mer le 19 Septembre 2010:

Un régal d'équilibre et de vitesse.

Un régal pour les yeux.

Voir le film , cliquer sur:

Film mise à l'eau et première sortie en mer

**********************************************************************

Mise à l'eau le 18 Septembre 2010:

Premières conclusions: Sitta flotte ....dans ses lignes !!!

**********************************************************************

Enfin la lumière du jour:

**********************************************************************

Ca sent la fin du chantier:

Mise à l'eau le Samedi 18 Septembre 2010

à St Valéry en Caux

**********************************************************************

Un liston en sipo a été posé , vissé collé.

Vernis pont: (première couche)

Ligne de flottaison: (elle avait été tracée au laser lorsque la coque était à l'envers)

**********************************************************************

Ponçage pont en teck:

Après avoir appliqué le sikaflex , et après un temps de séchage de 5 jours , l'exédent a été ébarbé à l'aide d'un cutter.

Ensuite , le ponçage a été réalisé à l'aide d'une ponçeuse orbitale.

Avant (tribord) et après (babord) ponçage:

Résultat presqu'impéccable : quelques retouches à faire sur les bulles

**********************************************************************

Peinture des oeuvres mortes:

La couleur définitive a été choisie , et Gérard , me donne un coup de main très apprécié et très professionnel.

**********************************************************************

Divers:

-Pied de mât:

-Plancher de cockpit:

-Cadènes de haubans et galhaubans:

**********************************************************************

Séance de pesage de Sitta:

Grâce à un peson disponible , nous avons pesé Sitta.

Résultat: 630 kg hors accastillage , espars et plancher de cockpit.

Conclusions : la construction est au cahier des charges de l'échantillonage en tant que poids et centre de gravité.

**********************************************************************

Sikaflex , c'est parti :

**********************************************************************

Hiloire (fin):

Prochaine étape : pose du sikaflex

**********************************************************************

Hiloire:

Elle est composée de Trois plis de Sipo de 5 mm.

Collage du premier plis:

**********************************************************************

Fougères:

-Recopiage des contours in situ sur papier calque et traçage sur planche de Sipo de 7,5 mm:

-Découpage à la scie sauteuse:

-Finition avec ponçeuse à bande:

-Positionnement et collage de la fougère:

**********************************************************************

Pose des lattes de pont en teck (fin):

Prochaine étape: découpe des fougères en sipo à partir d'une empreinte calque.

**********************************************************************

Dessin de la fougère:

**********************************************************************

Pose des lattes de pont en teck (suite):

Après

découpage des extrémités des lattes à longueur , application d'une

couche d'époxy diluée à 50% dans la zone de collage du pont ainsi que

sur la face à coller de la latte. Dégraissage de la latte à l'acétone .

Puis application d'une couche d'époxy chargée.

Positionnement de la latte à l'aide de serre-joints et poids (indispensables)

Perçage de la latte à chaque emplacement des barreaux de pont.

Vissage et bouchonnage.

**********************************************************************

Pose des lattes de pont en teck (suite):

**********************************************************************

Pose des lattes de pont en teck:

Les lattes ont une section de 35 x 7,5 mm posées sur un CP de 6,5 mm.

Elles sont collées à l'époxy chargé sur des faces mouillées à l'époxy dilué.

Elles sont aussi vissées sur les barreaux de pont.

Les fougères seront décalquées sur le pontage terminé puis découpées sur du Sipo.

**********************************************************************

Pose du plat-bord: (Sipo de 50 x 14 mm)

**********************************************************************

Pose du contre plaqué de pont (6,5 mm):

**********************************************************************

Avant la pose du pont:

-Préparation du cockpit

-Pose des élongis et épontilles

-Pose de l'arondi avant de l'hiloire

-Pose des renforts de cadènes

**********************************************************************

Sitta est maintenant sur sa remorque:

La stratification intérieure terminée , le bateau est placé sur sa remorque.

Etape suivante : montage du pont

**********************************************************************

Stratification interne tribord de la coque:

Stratification à sec avec de l'époxy Sicomin (5550/5502) et de la toileTaf.Verr.160 g/m2

**********************************************************************

Le film du retournement:

Cliquer ici

**********************************************************************

Retounement de la coque: (plus besoin de retourner les photos pour rêver !)

Il nous a fallu préparer:

-La

grue d'atelier pour soutenir le bas de quille par un oeuillet boulonné

sur le boulon de lest proche du centre de gravité de ce dernier.

-Deux palans (1T)

-Deux sangles recouvertes de sacs en plastique pour faciliter la rotation

-Des pneus usagés + bâche pour reposer la coque sur le flanc (Pour une stratification intérieure plus aisée)

Opération réussie: le retournement s'est effectué en 20 minutes.

Gérard vérifie les sangles:

Nous commençons l'opération et le bateau tourne sur les sangles , la grue retient la quille:

Jean-Marc souque:

Les pneus sont positionnés sous la coque:

Déjà quelques admirateurs prennent des photos:

A mon tour de photographier:

Une vue de l'intérieur qu'il faudra stratifier:

**********************************************************************

Pose des 4 varangues:

Avant retournement de la coque il me faut encore:

-Installer les varangues pour consolider la quille

-Terminer la stratification et l'enduit du lest et ponçage

**********************************************************************

Installation du lest:

Avec la grue d'atelier , positionnement du lest sur la quille.

Les 5 boulons de lest sont installés.

**********************************************************************

Lest en plomb:

Nous

venons de couler le lest en plomb avec succès. La méthode utilisée est

celle des moules en sable de fonderie enseignée par Michel Elkoubi.

Cette méthode offre plusieurs avantages par rapport aux moules en plâtre:

-Sécurité (le plâtre risque d'exploser si humide)

-Qualité de la pièce obtenue

-On prépare les moules le matin et on coule l'après midi

En image:

Voir le film

**********************************************************************

Sous couche , ponçage , sous couche bleue: (photos inversées)

Une fois la coque enduite , application de 3 sous couches avec ponçage.

Traçage de la ligne de flottaison au laser.

Ensuite

, application de 2 sous couches mélangées à 50% avec le bleu choisi

comme couleur définitive des oeuvres mortes.(une sous couche proche de

la couleur finale de la coque permet d'atténuer la visibilité des

rayures potentielles)

Prochaine étape : le lest en plomb suivant la technique du sable de fonderie.

**********************************************************************

Nécessité d'enduire la coque:

La sous couche époxy met en relief tous les défauts de la construction.

La nécessité s'impose d'enduire la coque avec l'Interfill 830.

N'ayant pas ces compétences , je m'adresse à Nautic 76 à ST Valéry en Caux.

Camille demande à Thibault , trés pro dans ce domaine , de se charger de l'opération.

**********************************************************************

Sous couche époxy: (photo retournée)

**********************************************************************

Première couche d'enduit Interfill 830

**********************************************************************

Une fois le tissu d'arrachage enlevé:

Il ne reste plus qu'à ponçer et ensuite à enduire avec de l'Interfill 830 (semaine prochaine ?)

**********************************************************************

Enfin la stratification externe de la coque:

Hier , les conditions étaient idéales: température 20°C et hygrométrie:56 %

Nos choix:

-Une couche d'époxy Sicomin (5550/5502) pour imbiber la coque

-Une deuxième couche d'époxy

-Pose mouillée d'un BX300 biax 300 g/m2

-Une couche d'époxy

-Pose mouillée d'un Taf.Verr.160 g/m2

-Une couche d'époxy

-Pose d'un tissu d'arrachage

Durée totale à 3/4 personnes: 8 heures non stop

Quelques photos:

-Première et deuxième couche d'époxy (Jean Marc)

(Manuel)

-Pose du 300 g/m2 (Jean Marc et Manuel)

-L'union fait la force

-Le retour de galbord

-Pose du 160 g/m2

-Après la finition , une fois posé le tissu d'arrachage

Les leçons à tirer de la stratification:

-Si c'est une première , la faire avec quelqu'un qui a déjà une expérience:

merci à Jean Marc Lecomte qui nous a gentiment rejoint et coaché

-Minimum

3 personnes: une qui prépare l'époxy en intégrant les 15 min. de repos

avant utilisation.Cette personne nettoie aussi les bacs , rouleaux et

débuleurs. Deux personnes qui stratifient .

-Le 300 g/m2 reste

difficile à poser et nous avons découvert qu'il y a un sens de pose

(fils apparents à l'intérieur) sinon , on obtient , lors de la pose du

160 g/m2 , des canaux d'air. Nous pensons aujourd'hui qu'il aurait été

préférable d'opter pour du 160 g/m2 en première couche.

-Le tissu d'arrachage est un "must"

**********************************************************************

Changement de cap pour le lest:

Michel

Elkoubi , retraité de "Pescaroloteam" , nous conseille vivement de

revoir notre façon de couler nos lests. En effet , l'utilisation de

plâtre se révèle extrêmement dangereux avec

risques d'explosion. D'autre part l'injection par tube n'est pas adapté

car il favorise la formation de bulles et de cavités.

Ainsi , je décide de revoir complétement la méthode , et de passer au sable de fonderie.

Michel nous communique une méthode ainsi que des plans de détails de l'installation.

Télécharger

Rendez vous dans moins d'un mois pour la concrétisation avec photos et film.

**********************************************************************

Stratification externe de la coque:

Elle

était prévue pour aujourd'hui. Mais heureusement , suite à la visite de

Camille P. , celui-ci me déconseille de stratifier en état : la coque

n'est pas suffisamment ponçée et lisse.

Ainsi , la stratification se fera après un ponçage approprié de type "carrosserie".

**********************************************************************

Ferrure attache barre sur jaumière:

Le réchauffement est annoncé pour la semaine prochaine.La stratification est plannifiée pour mercredi 28.

La barre est fabriquée en lamellé spruce (léger et souple).

La

ferrure de barre combine un bloc de BR Polyam. taillé et deux joues en

inox.Elle a pour mission , outre la transmission au safran , de

maintenir la barre en position basse au dessus de l'hiloire.

On

apperçoit sur la photo cette ferrure , la barre , le mât et la bôme.Ces

trois derniers ont été passé à l'époxy avant de recevoir le vernis bi

composant.

**********************************************************************

La bôme:

Le réchauffement climatique n'étant toujours pas là , je m'attaque à la fabrication de la bôme.

Comme pour le mât , la jauge prévoit des espars pleins.

Un plan est réalisé:

La bôme est réalisée en spruce:

**********************************************************************

Le mât:

En

attente du réchauffement climatique annoncé , nécessaire pour stratifier la coque

dans des conditions de températures acceptables (18 °C mini) , je

m'attaque à la construction du mât . Il s'agit d'un bastaing de Spruce

de 8,62 m de long de droit fil et de section 100 x 100 mm.

Un plan a été réalisé

Le façonnage du mât se réalise à l'aide d'un rabot éléctrique et ensuite d'un rabot à l'huile de coude.

**********************************************************************

Boulons de lest:

J'ai

opté pour des boulons en inox avec embase conique. Merci à la Sodec de

St Valéry d'avoir chargé l'extrémité des tiges filetées inox , pour

permettre le tournage des embouts coniques.

**********************************************************************

Préparation de la coque avant stratification:

Pendant

que nos coquilles sèchent , deux mois minimum , il est temps de revenir

à la préparation de la coque avant stratification extérieure.

Pour

cela , après avoir mouillé celle ci à l'époxy dilué , étaller de

l'époxy chargé sur chaque creux de la coque , soit entre les lattes ,

soit sur les scarfs , soit dans les zones en creux. Poncer , puis

répéter autant de fois que nécessaire pour obtenir une surface

correctement lissée.

**********************************************************************

Fabrication des coquilles de moule pour lest (suite):

Aujourd'hui

, nous avons préparé le plâtre qui une fois coulé dans les caissons ,

permettra d'obtenir les coquilles de moules pour nos lest (Sitta 6,5 et

Sitta 7,2).

Il

faut être bien organisé et bien préparer toutes les opérations à

l'avance car le plâtre a la particularité de se solidifier après 20

minutes.Donc il faut faire vite !!!

Voir film de cette opération:

http://www.youtube.com/watch?v=6ejy_3ftvJg

**********************************************************************

Fabrication des coquilles de moule pour lest:

Ici , je reproduit la méthode inaugurée par Laurent et Christophe Voisin pour Sitta 6,5.

Deux

caissons de 1900 x 400 x 165 mm sont assemblés pour recevoir le

mannequin de lest tenu par les 5 axes en tube de plomberie de 16 mm.

Ces

caissons seront remplis de plâtre à modeler (Molda 3 normal de chez

Point P) renforcés par du chanvre en filasse.On obtient ainsi les deux

coquilles de moule pour fondre le lest en plomb.

**********************************************************************

Après la période hivernale , le travail reprend au chantier:

-Finition façonnage de la quille et du mannequin de lest

-Ponçage coque / couche enduit époxy chargé / ponçage etc... avant stratification

-Préparation du moule du lest à partir du mannequin

**********************************************************************

Première expérience du moulage d'un lest en plomb:

Laurent Voisin et son fils Christophe construisent un Sitta 6,5 près de Senlis.

Après

avoir façonné un mannequin du lest en bois , ils ont fabriqué deux

coquilles de moule en plâtre. Suite à un long séchage de ces derniers (6

semaines) , ils se sont attaqués au moulage du lest en plomb:

Film lest Sitta 6,5

**********************************************************************

La pose du bordé est terminée: (photos inversées)

Prochaines étapes : le ponçage de la coque , ainsi que le façonnage de la quille/lest.

Ensuite : stratification externe de la coque et fabrication du lest en plomb.

**********************************************************************

La jaumière:

La

pose des lattes continue et en temps masqué , la jaumière est sous-

traitée auprés de la SODEC , entreprise de St Valéry en Caux

spécialisée dans le travail de l'inox.

A l'aide d'une défonceuse et des fraises à gorges adéquates , les deux parties du safran sont usinées de façon à recevoir l'axe:

L'ensemble sera collé à l'époxy

**********************************************************************

Positionnement du mannequin de lest sur la quille:

Afin de visualiser et aussi de rêver !! (Photos à l'envers)

**********************************************************************

La pose du strip planking se poursuit à raison de 2 lattes/jour:

**********************************************************************

Ratrappage des lattes ou non ? :

Compte

tenu des formes tendues et en V de la coque , je pense pouvoir terminer

la pose des lattes sans opérer au ratrappage du lissage de celles ci. A

suivre donc.

Scarfs:

A

ce stade de la construction , la longeur des lattes (6,15 m)

m'autoriserait à supprimer les scarfs. Or , la nécessité d'ajuster

correctement les extrémités pour un emboitage parfait dans la rablure

me conduit à maintenir le principe des scarfs .

En effet , les

scarfs , qui sont plus tolérants , permettent un ajustage

plus précis des extrémités de lattes dans la rablure.

Température:

Hier matin , 8°C dans le hangar. Or l'Epoxy fonctionne correctement à partir de 17°C. La méthode suivante a été développée:

Dans un premier temps , les lattes et le mélange Epoxy sont préparés.

Après

avoir posé et collé les lattes , le bateau est recouvert d'une bâche et

un radiateur électrique (avec ventilateur et thermostat) de 1500 W est

posé sous la coque.

Ainsi la température monte progressivement vers 20-21°C.

Et ça marche !

**********************************************************************

Reprise du travail après une pause de 2 mois:

La pose des lattes se poursuit sans difficultés.

La

température du hangar frise des températures insuffisantes pour l'époxy

et il est envisagé de monter une tente "fabrication maison" pour mettre

à température le chantier.

**********************************************************************

Fabrication du mannequin de lest:

A partir des plans (voir)

reporter les cotes sur les planches de tilleul de 50 mm d'épaisseur et

percer au diamètre de 16 mm chaque emplacement de boulon de quille au

bon angle.

Assembler et coller en positionnant les gabarits avec du tuyau de plomberie de 16 mm.

Mannequin de lest dégrossi:

Il

ne reste plus qu'à terminer le façonnage des formes in situ , le mannequin de

lest positionné sur la quille de Sitta , pour obtenir un résultat

ensuite présentable chez un fondeur ou chez un fondeur amateur.

**********************************************************************

Pause estivale:

pendant 2 mois dans les Alpes où j'attaque la fabrication du mannequin

de lest avec du tilleul qui a la particularité de bien se façonner.

Dans quelques jours des photos de cette étape.

**********************************************************************

Ca monte tranquillement à raison de 2 lattes/jour (une de chaque coté):

**********************************************************************

Construction de la fuite de quille:

En

Iroko lamellé collé de 30 mm empilés de façon rigoureuse au laser pour

respecter les alignements.Le façonnage s'effectuera après finition du

bordé (qui augmentera la rigidité de l'ensemble) et la réalisation du

mannequin de lest positionné sur la quille.

**********************************************************************

Premières leçons sur la pose du strip planking:

Il n'aura échappé à personne que l'auteur est un amateur dans

tous les sens du terme et que la pose du strip planking est

pour lui une première.

Les 10 permières lattes ont été posées de la façon suivante:

-Dépose de la colle époxy dans la goutière de la latte précédente et sur la membrure.

-Serrage , à l'aide de serre-joints de la latte en place sur chaque membrure.

-Serrage , aussi à l'aide de serre-joints des lattes entre elles tous les 50 cm entre chaque membrure.

Je

me suis vite aperçu que cette méthode avait pour conséquence de

déformer les lattes , en particulier à l'emplacement des serrages entre

elles , provoquant des ondulations . En effet , la tentation avec

l'utilisation de serre- joints , est de trop serrer . Ainsi , on ne

maîtrise pas suffisament bien ce serrage.

Depuis , j'ai modifié la méthode qui donne entière satisfaction:

-Dépose de la colle époxy dans la goutière de la latte précédente et sur la membrure.

-Serrage

, à l'aide de serre-joints de la latte en place sur chaque membrure ,

après l'avoir rentré dans la latte précédente en la tapant légèrement

avec un marteau.

Ainsi , les lattes retrouvent une courbure naturelle.

Le temps de pose est divisé par 2.

Enfin , j'ai fait une économie de gros mots !!!

D'autre part , je me pose une autre question importante:

"A partir de quel moment faudra t il opérer au ratrappage des lattes ?"

Dit autrement: quand faudra t il changer l'angle des lattes pour retrouver leur courbure naturelle ?

N'ayant aucune expérience dans ce domaine , je reviendrai sur le sujet lorsque j'aurai trouvé la réponse.

**********************************************************************

Combien de lattes par jour ?

Compte

tenu des temps de manipulation de l'époxy (environ 1/2 heure à

20°) et de son temps de séchage (une vingtaine d'heures) , il

est possible de coller deux lattes par jour.

Pour couvrir la coque , il faut environ 80 lattes , ce qui fait 40 jours de travail à raison de 2 heures par jour.

**********************************************************************

Strip Planking:

C'est parti !!

**********************************************************************

Pose du bordé:

Les choix sont les suivants:

-Lattes de Red Cedar de 14,5 mm x 28 mm usinés à la toupie équipée de gueule de loup diamètre 15 mm ( mâle ) et le mouton diamètre 14 mm (

femelle ), ce qui laisse 0,5 mm de jeu pour la colle époxy.(Plus l'on augmente le diamètre de la geule de loup et du mouton , plus l'on réduit le volume de colle époxy)

-Ayant

usiné dans un premier temps avec la geule de loup les lattes , dans un

deuxième temps , pour l'usinage avec le mouton , il a fallu re-régler

le guide de la toupie d'environ 2 mm vers l'avant pour obtenir un

résultat convenable.

-Les

lattes de Red Cedar ne faisant que 4,2 m de long , nous avons été

obligés de réaliser des "scarfs" d'une longeur d'environ 120 mm sur

l'épaisseur pour obtenir des longeurs de lattes de 7,5 m .

**********************************************************************

Rablure:

Après

avoir testé plusieurs méthodes pour façonner la rablure , j'ai trouvé

que l'utilisation d'un guillaume avec un peu d'huile de coude offre le

meilleur résultat.

Une latte soigneusement placée à l'aide de serre joints permet le guidage de l'outil.

Question: Faut il une rablure pour une construction en strip planking ?

Il me semble qu'il y a deux réponses possibles:

-Dans

le cas d'une finition peinte , l'on peut trés facilement se passer

d'une rablure en collant les lattes jointes au centre sur l'étrave , la

voute et en bordure de quille. C'est plus facile , plus rapide. Un

non expert dans le maniement des sciseaux à bois évitera ainsi la

fastidieuse sculpture de la rablure.

-Dans le cas d'une finition

vernie s'adressant à un constructeur un peu plus expérimenté dans le

maniement des outils à main , la rablure devient indispensable.

La partie la plus délicate reste la sculpture de celle ci dans la partie du raccord voute/étambot.

Pour ma part , j'y ai passé au total presque une semaine.

**********************************************************************

Etambot:

En Iroko lamellé/collé de 80 mm

**********************************************************************

Quille:

En Iroko lamellé collé de 20 mm x 4 plis faisant 80 mm d'épaisseur.

**********************************************************************

Tableau arrière:

En CP marine de 22 mm.

**********************************************************************

Etrave:

En Iroko lamellé collé de 80 mm x 5 mm x 13 plis faisant 65 mm d'épaisseur.

Le premier plis est consolidé avec un joint-congés époxy + toile de verre bi-axial.

**********************************************************************

Voûte:

En Iroko lamellé collé de 80 mm x 11,2 x 4 plis faisant 45 mm d'épaisseur.

**********************************************************************

Serre bauquière:

En

pin d'Oregon lamellé/collé de 60 mm x 5 mm x 4 plis faisant 20 mm

d'épaisseur.Les extrémités peuvent être réduites à 35 mm de large.

Attention

, les couples 5 et 10 faisant office de cloison étanche , il

faudra percer un passage pour la bauquière légèrement plus grand que sa

section.

**********************************************************************

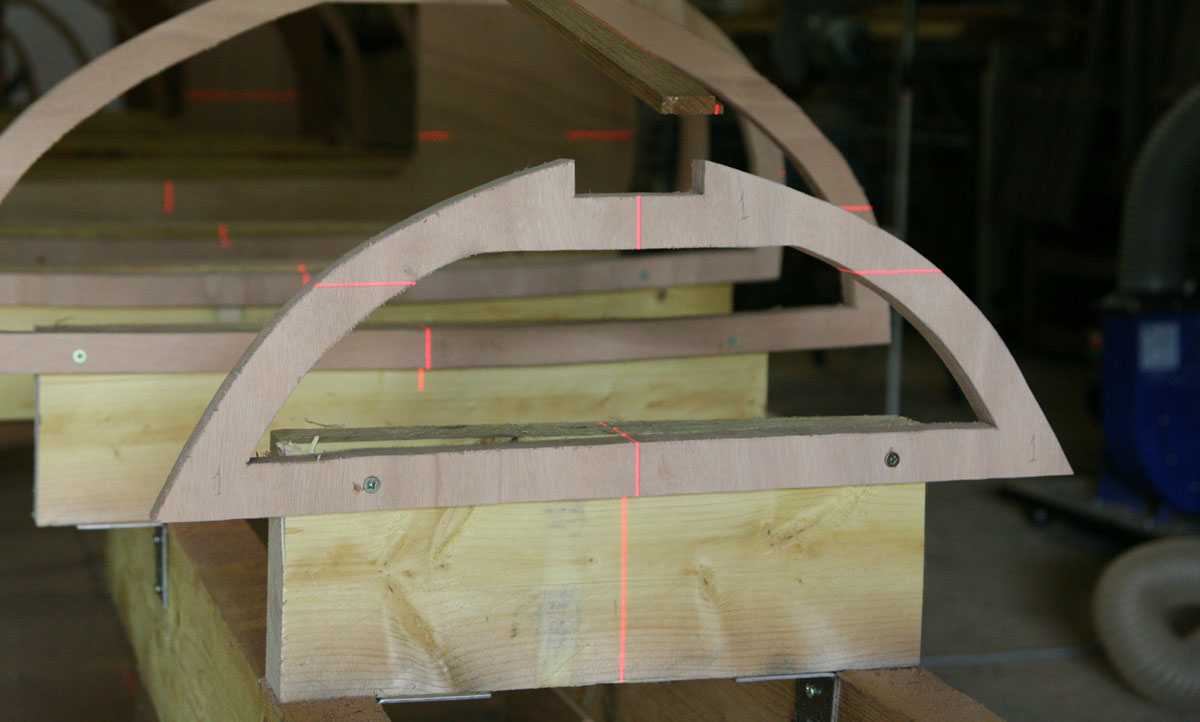

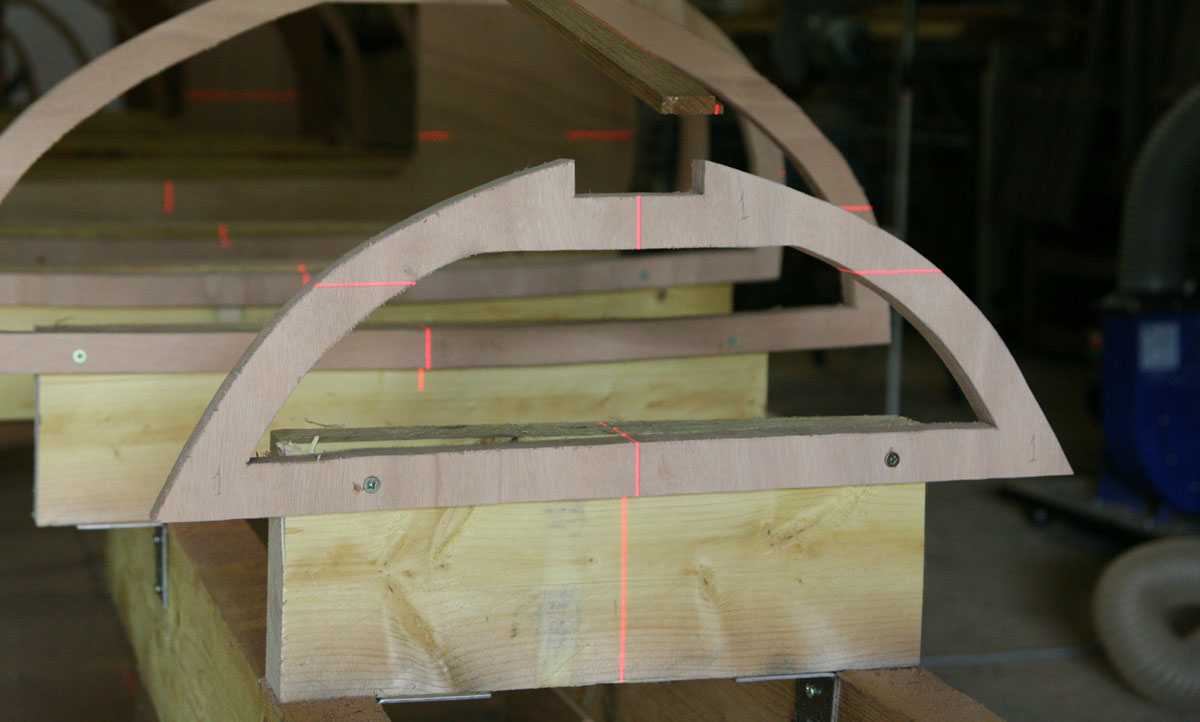

Perpendicularité des membrures:

A l'aide du laser , régler la perpendicularité des membrures qui seront fixées avec des lisses provisoires.

**********************************************************************

Alignement des membrures:

Pour

cela il faut disposer d'un "laser croix statique" avec pied

téléscopique (144 € chez HMDiffusion) qui a le mérite aussi de donner

le niveau.

Positionner chaque membrure , en commencant par l'avant , sur

chaque emplacement du chantier en ajustant la ligne d'eau "a" et l'axe

vertical sur la croix du laser.Fixer avec un serre joint.

Lorsque toutes les membrures sont alignées sur le marbre , remplacer les serres joints par des vis.

Durée:

1/2 heure à deux personnes (A l'usage , il est plus facile d'être à

deux que seul , car nous ne disposons que de 2 mains pour ajuster et

serrer !!!)

Cette technique trés aisée permet un alignement parfait , même sur un marbre non rigoureusement plan.

**********************************************************************

Découpage: à la scie sauteuse des 14 membrures.

Durée: 2 jours

**********************************************************************

Tracage des membrures:

A

partir des plans à l'échelle 1/1 , recopier avec du papier carbone les

membrures (avec barrots de pont intégrés) sur deux feuilles de CP

marine de 22 mm (1,53 x2,50)

Tracer impérativement la ligne d'eau

"a" du plan ainsi que l'axe sur chacune des membrures.Ces tracés

permettront l'alignement des membrures de façon rigoureuse sur le

marbre avec un laser.

Un plan d'optimisation du CP existe. Voir

Durée: 2 jours

**********************************************************************

Juin 09:

Construction du marbre: en bastaings de 18 x 6 vissés dans le sol

Seuls les deux longerons doivent être de niveau , le laser fera le reste (voir plus loin "alignement des membrures")

Positionnement

de 14 bastaings de 15 x 5 perpendiculaires aux 2 longerons et espacés

de 50 cm (en respectant les cotés maigres et gras par rapport aux plans)

Durée:2 jours

Voir plan du marbre

Construction de Sitta

Construction de Sitta